Fabriken i Tammisaari i Finland är en av Geberit-koncernens största stolthet. Tillsammans med varumärket Geberit är den sanitära keramikfabriken som tillverkar IDO:s produkter också en av koncernens mest avancerade och världens modernaste produktionsanläggningar vad gäller automatisering. Tack vare de investeringar som gjorts i den senaste tekniken produceras idag en ny produkt från tryckgjutning var 20:e minut.

Sanitetsporslin har tillverkats i Finland i nästan 150 år. Sanitetsporslin är tillverkat av naturliga råvaror. Kaolin, lera, fältspat och kvartssand blandas med vatten för att bilda en massa som hälls i formar. Förr i tiden tog gjutningen timmar, men idag, tack vare den nya högtrycksgjuttekniken som används vid Tammisaari-fabriken, går processen snabbare och effektivare: en ny produkt skapas från en tryckgjutcell var tjugonde minut.

– Pressgjutningsteknik är vår specialitet och vår styrka. Inom produktutvecklingen vet vi hur man utformar modellerna för den specifika produktionen, säger Matts Lundström, vd för Tammisaarefabriken.

Stora investeringar i den senaste generationens teknik

För att komma till den nuvarande situationen har det krävts stora investeringar, vilket har lett till att produktionsceller utrustade med den senaste generationen pressgjutmaskiner har varit i drift i Tammisaari sedan förra året.

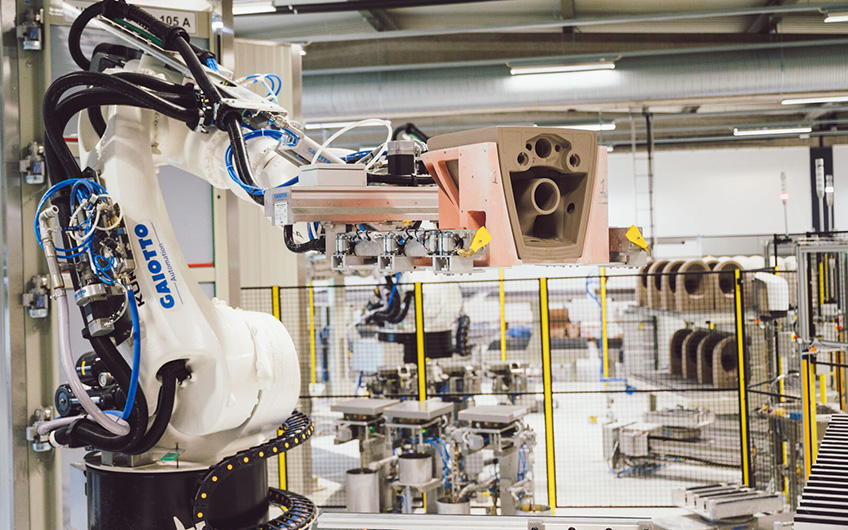

– Automatiseringen av Tammisaari-fabriken går tillbaka till 1974, då de första glasrobotarna introducerades. Delautomatisering av gjutningsprocessen introducerades 1999 och helautomatisering 2017. Automatiska gaffeltruckar har använts i produktionshallarna sedan 2011, minns Lundström.

– Den senaste robottekniken spelar en betydande roll, till exempel i tillverkningsprocessen av populära väggmonterade toalettsitsar. Robotarmen sätter ihop toalettsitsens gjutform, väntar några minuter på att formsprutningsprocessen ska avslutas och tar bort den gjutna toalettsitsen från formen. Slutligen avslutar den sömmarna på toalettsitshalvorna och placerar toalettsitsen i förtorken. Roboten byter verktyg automatiskt och varje steg i processen är programmerat i förväg. En ny vägghängd toalettsits gjuts på detta sätt var 20:e minut.

Tempot är rent vilt. I traditionell keramiktillverkning används massan för att hällas i gipsformar, där den har härdat i upp till två timmar.

– I modern tryckgjutningsteknik fylls porösa plastformar med massa och trycket som appliceras på gjutformen pressar ut vattnet ur massan. På så sätt kan många fler bitar produceras per dag, beskriver Lundström.

– Dessutom kan plastformar användas mycket längre än gipsformar. Plastformar kan också fyllas på omedelbart, vilket inte är möjligt när man använder gipsformar, eftersom de först måste torka i flera timmar.

Den nya produkten IDO Glow 68 tillverkas också i Tammisaari

Ett exempel på produkter som tillverkas med robotik och pressgjutningsteknik är IDO Glow-serien som utvecklats i Tammisaari, som är känd för bland annat toalettsitsar utan spolkrage och ett brett urval av handfat.

– IDO-keramik har utvecklats och tillverkats i Finland för finländare. Vi är mycket bekanta med lokala förhållanden och badrums begränsningar. Till exempel i Centraleuropa är huskonstruktioner huvudsakligen gjorda av tegel och betong, men i Finland är de gjorda av trä. Byggmaterialet påverkar till exempel diskbänkens fästmekanism, säger Lundström.

Den senaste nykomlingen i IDO Glow-serien är den eleganta IDO Glow 68 väggmonterad toalettstol som lanserades i januari. Glow 68 är inte bara skandinaviskt snygg, utan också lätt att hålla ren tack vare Rimfree-teknik, väggmontering och släta ytor. Som tillval till överdraget finns en sittklädsel av hård eller mjuk plast som redan ingår i paketet.

Foto: Johan Ljungqvist, Multifoto