STILFOLD patenterar tillverkningsteknik för industriell origami Svenska design- och teknikföretaget STILFOLD – moderbolaget till startupen STILRIDE – har beviljats sitt första patent för sin innovativa tillverkningsteknik där man böjer och viker stålplåt – något man beskriver som industriell origami.

Därmed stakar man också ut vägen mot en mer hållbar stålproduktion.

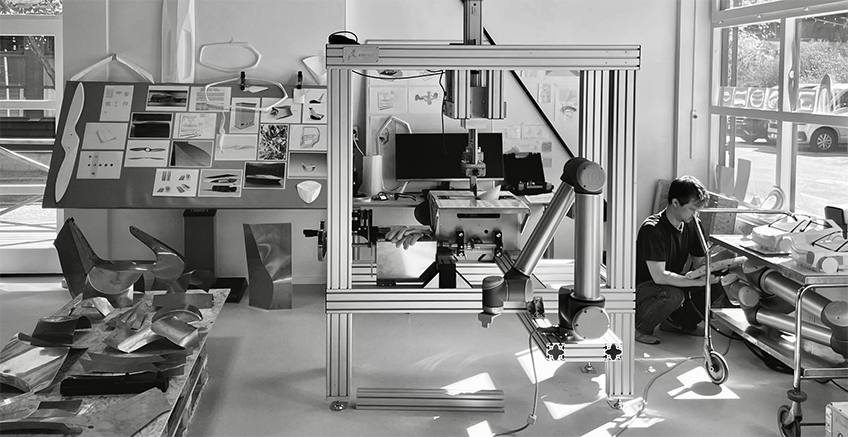

Det svenska patentet täcker kärnteknologin som gör det möjligt för STILFOLD att designa och bygga sofistikerade produkter med hjälp av den unika origami-inspirerade metoden. Patentet inkluderar företagets egenutvecklade programvara STILWARE som gör det möjligt för designers att skapa vikningsinstruktioner för en datoriserad och automatiserad tillverkning.

Tanken bakom STILFOLD är att designa och tillverka produkter som kombinerar såväl strukturell som miljömässig hållbarhet och funktionalitet. Tekniken gör det möjligt att minska mängden råvara och använda färre komponenter, utan att ge avkall på designkomplexiteten eller hållfasthet. STILFOLD kommer att licensieras till designers, arkitekter, tillverkare och ingenjörer som vill minska miljöpåverkan i sina konstruktioner.

– Vi är glada över att ha säkrat ett patent för STILFOLD. Patentet innebär att vi kan dela tekniken med ännu fler företag och börja förverkliga vår vision om att ge framtidstänkande företag, designers och ingenjörer möjlighet att ompröva konventionella tillverkningsmetoder. Patentet är ett erkännande av vår originalitet och kreativitet i att utveckla ett nytt sätt att tillverka med metall, ett av de mest använda och återvinningsbara materialen i världen, säger Jonas Nyvang, VD och medgrundare av STILFOLD.

Hur STILFOLD fungerar

1. Mjukvaran STILWARE samlar information om den önskade formen och egenskaperna hos materialet som används. I dagsläget hanterar tekniken stålplåt och aluminium, men fler material kommer finnas som alternativ framöver.

2. Vikningen simuleras i STILWARE som också skapar ”vikningsinstruktioner” för att ge designen liv.

3. Råmaterial i de former och storlekar som behövs skärs ut med hjälp av en laser.

4. Vikningsinstruktionerna skickas till en industrirobot. Robotarmar och verktyg med specialdesignade beslag viker varje del för att skapa den önskade strukturen.

5. Vid behov limmas eller svetsas de vikta delarna, oavsett om det är en balk, hölje, ytstruktur eller exoskelett, för att skapa den färdiga produkten.

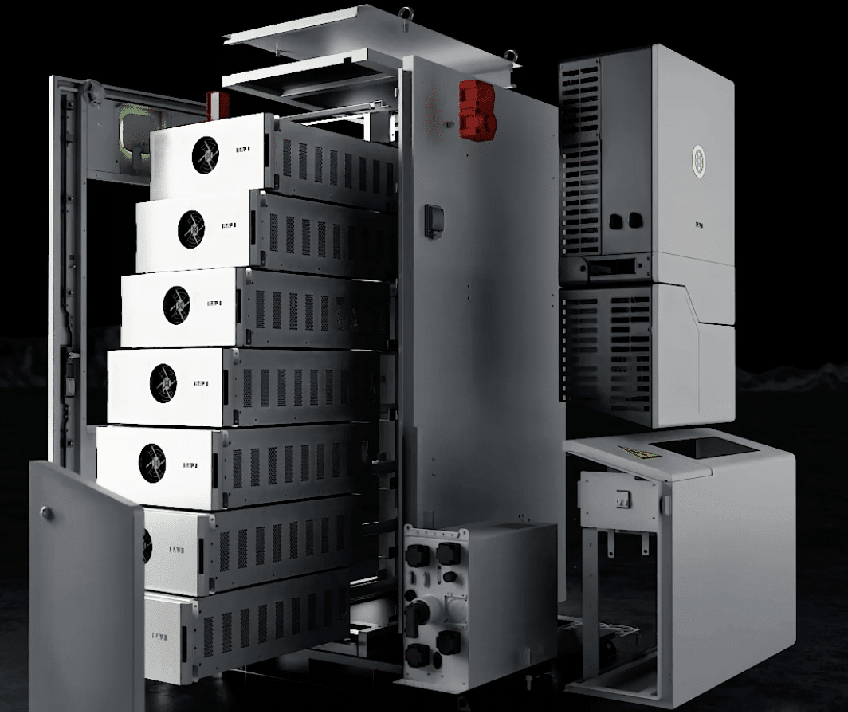

De potentiella tillämpningarna för STILFOLD är många och inkluderar bland annat flyg, transport och arkitektur. STILFOLDs dotterbolag, STILRIDE, använder redan tekniken för att bygga den lätta elektriska motorcykeln STILRIDE 1. Tekniken används också av Polestar i deras arbete med att utveckla världens första klimatneutrala bil samt av den svenska rymdinnovationsbyrån I.S.A.A.C för att utforska hur den kan användas för konstruktion i yttre rymden.

STILFOLD har också släppt flera fallstudier som visar hur tekniken kan användas för att förbättra materialeffektiviteten och minska vikt, kostnad, antal komponenter och CO2-utsläpp för bland annat Guldbron i Stockholm och semitrailers för lastbilar.

– Vi har utvecklat knowhow och IP under flera år och fortsätter att göra det. Vi har för närvarande en växande internationell IP-portfölj och utöver detta godkända patent har vi elva anhängiga patentansökningar fördelade på fyra olika patentfamiljer. Vår IP-portfölj täcker STILFOLD – vår tillverkningsprocess – såväl som våra egna verktyg för formning av arkmaterial, materialdiagnostik och specifika designapplikationer, avslutar Jonas Nyvang.