ABB och MEDATech har har tecknat en avsiktsförklaring för att gemensamt hitta lösningar för att eliminera gruvindustrins koldioxidutsläpp med hjälp av laddningslösningar och optimerade eldrivna system i batteridrivna tunga fordon. De två företagen ska dela varandras expertis och samarbeta för att förse marknaden med lösningar som minskar utsläppen av växthusgaser från tunga maskiner inom gruvdrift.

Kunder inom gruvindustrin behöver lösningar som är specifikt utvecklade för tung industri, för att kunna övergå till elektrifierade flottor och nollutsläpp vid transporter i de olika skedena av produktionen. Elfordon och kompatibel laddningsinfrastruktur måste leva upp till höga krav, inklusive höga effekter, automatiserad och säker drift, robust design för tuffa miljöer och vedertagna standarder.

– Vi ser fram emot att samarbeta med ABB inom det nya och dynamiska område som elfordon är. Vi kommer att utgå från vår avancerade teknik för drivlinor, parallellt med ABB:s avancerade laddningsteknik, säger Rob Rennie, President och grundare på MEDATech. Att samarbeta för att påskynda övergången till utsläppsfria transportsystem och renare drift är centralt för vårt företag.

MEDATech och teknikleverantören ABB har sinsemellan kompletterande expertis för att utveckla och bygga eldriven tung mobil utrustning. Samarbetet kan också innefatta att utforska fler möjligheter och ytterligare teknik för automatiserade högeffektsladdningssystem för att förenkla övergången till eldrivna batterifordon i industrier där tunga maskiner nyttjas.

Samarbetet med MEDATech inriktar sig främst mot gruvindustrin, byggsektorn och energisektorn, och är det senaste av flera samarbeten som ABB har startat med OEM-tillverkare och teknikinnovatörer, i syfte att påskynda övergången till helt eldrivna gruvor.

– Inom ramen för ABB Ability™ eMine arbetar ABB i allt högre grad tillsammans med OEM-företag och teknikinnovatörer för att snabba på utvecklingen av nya system med mindre miljöpåverkan baserade på eldrift och automatisering av hela gruvprocessen. Strategiska samarbeten, med exempelvis MEDATech, ger lösningar som stöder ansvarsfull gruvdrift, säger Mehrzad Ashnagaran, Global Product Line Manager Electrification & Composite Plant på ABB. Målet med våra gemensamma lösningar är att de ska ge ökad effektivitet och flexibilitet i kundernas verksamheter och att lösningarna ska minska koldioxidutsläppen så att företagen kan bidra till förverkligandet av ett hållbart samhälle.

– Gruvsektorn har satt upp tydliga och ambitiösa mål för att minska koldioxidutsläpp och bidra till en hållbar framtid, säger Nic Beutler, Global Product Manager för Power System & Charging Solutions på ABB. För att nå, eller överträffa, produktivitetsmålen utan att kompromissa med säkerheten krävs nytänkande och innovativa tekniska lösningar. Tillsammans är ABB och MEDATech ett perfekt team för att utforska vad som behövs för att nå visionen om nollutsläpp från tunga industrimaskiner.

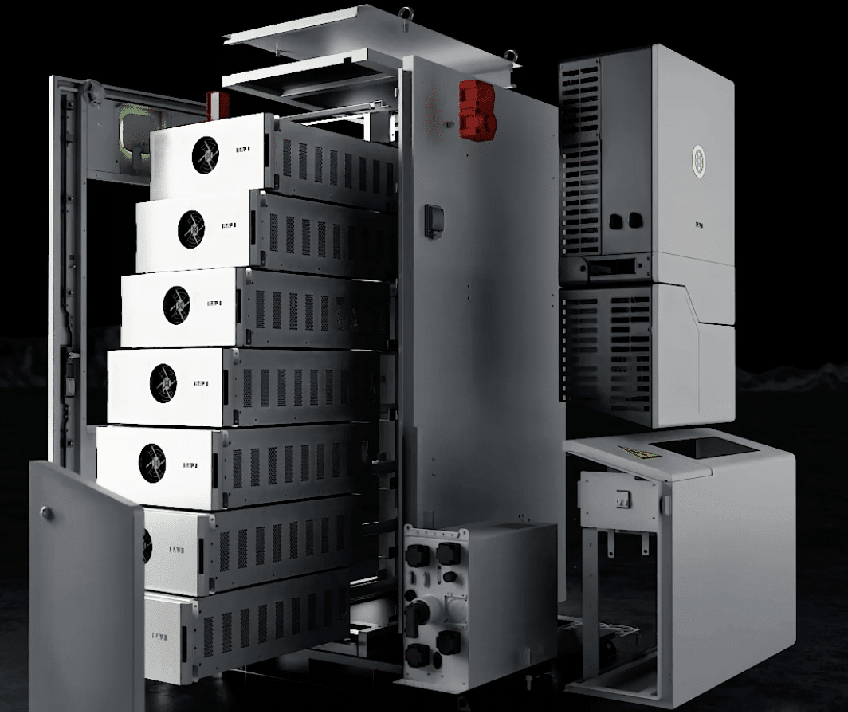

ABB har nyligen lanserat ABB Ability™ eMine, en medveten strategi, metod och integrerad portfölj av elektrifiering och digitala system som utformats för att påskynda utfasningen av koldioxidutsläppen i gruvindustrin. Avtalet med MEDATech kompletterar ABB:s expertis inom laddningsteknik för gruvfordon och gör det möjligt att utveckla nödvändiga och hållbara lösningar för industrin.

MEDATech levererar högeffektiv drivlineteknik till OEM-tillverkare och slutanvändare. Företaget erbjuder också konsulttjänster och utveckling av optimeringsverktyg för kraftfull och kostnadseffektiv implementering av eldrivna flottor.

MEDATech finns i Ontario, Kanada, och har sedan 2003 byggt upp en djupgående expertis för att designa, bygga och testa prototypsystem och fordon. Företaget lanserade världens första kommersiellt tillgängliga och fullständigt eldrivna lastbil för gruvtransporter: Western Star 4900XD, som klarar laddningseffekter upp till 600 kW, för ultrasnabb laddning.

Med ABB:s laddningsteknik som komplement i laddningscykeln, är det möjligt att uppnå laddningstider kortare än 15 minuter. Snabb laddning är en avgörande faktor för batteridrivna industrifordon, som är i drift dygnet runt.