Helsingborgsföretaget Rscued gör juice på kasserad frukt – förra året räddades närmare 400 ton frukt och grönt. Nyligen installerades en robot från Universal Robots i fabriken för att underlätta för medarbetarna.

– Jag hade inte förstått att det skulle vara så lätt att implementera en robot. Det har blivit ännu bättre än jag trodde”, säger fabrikschef Marko Tukaric.

Helsingborg är navet för frukt i Sverige, hamnen kallas för ”Sveriges frukthamn”. Rscueds fabrik finns fem minuter från de stora grossisterna. Affärsidén och missionen är att rädda frukt och grönsaker som annars hade slängts, och därigenom spara på jordens resurser.

Rscued tar hand om sådant som blivit felmarkerat, har fel storlek eller mognat för fort. Av frukt som är fin görs juice, smoothies, glass, chips med mera. Varorna finns att köpa i butiker, på restauranger, kaféer, bensinstationer och biosalonger över hela Norden. Den frukt eller delar av frukten som inte går att göra produkter av komposteras till jord.

– Från jord till bord till jord, summerar Marko Tukaric, som arbetar som frukträddare och fabrikschef. 30 procent av allt som odlas slängs. Vi försöker rädda så mycket vi kan.

Förra året innebar det 388 ton frukt och grönt. I år planerar man att rädda dubbelt så mycket.

– För att lyckas med det måste man göra det på rätt sätt, säger Marko Tukaric, som insåg att det började bli svårt att klara packningsarbetet för hand.

Plock-och-pack-lösning

På Rscued arbetar 13 frukträddare, varav hälften i produktionen. Efter sortering pressas frukten, drycken tappas på flaskor och hettas upp. Flaskorna korkas igen och etiketteras. Tidigare fick en person stå i slutet av bandet och packa de närmare 80-gradiga flaskorna i lådor för hand.

– Man tar 5–6 flaskor i handen med tjocka handskar på. Det var stressigt, tufft och jobbigt. Det blev väl uppemot en 4000 plock per dag, det kändes i axlarna, säger Marko Tukaric.

Han började se sig om efter en automationslösning och kom i kontakt med Universal Robots-försäljaren Edströms och UR-integratören Odigo. Sedan årsskiftet står nu en kollaborativ robot på fabriksgolvet och plockar flaskor från bandet och sätter i en kartong. Valet föll på en UR10, som klarar att lyfta upp till 10 kilo och kapaciteten på bandet. Odigo har utvecklat tre olika specialanpassade gripdon för de olika storlekarna på flaskorna.

– Roboten har inneburit mindre stress, bättre arbetsmiljö och vi har frigjort en person som istället kan sortera frukt – så att vi kan rädda ännu mer, säger Marko Tukaric. Personalen är mer än nöjd!

En resa i flera steg

Fortfarande måste lådan som flaskorna packas i vecklas upp manuellt och ställas på bandet, men det är bara en tidsfråga innan det momentet också har automatiserats med hjälp av coboten. Odigo håller på att ta fram en lösning. Och det tar inte slut där. Redan nu pratar Rscued om nästa steg i automationsresan, som blir en palleteringsapplikation där lådorna ställs på en pall.

– Det är ett bra sätt att jobba, menar Marcus Engqvist, integratör på Odigo. Då går det att räkna hem investeringen snabbare och addera nya lösningar allt eftersom. För ett företag i tillväxt är flexibilitet viktigt.

Marko Tukaric räknar med att den första robotinstallationen har betalat sig inom ungefär två år. Han är mycket nöjd med Universal Robots cobotar.

– Jag har jobbat med flera robotar innan, men den här slår alla med hästlängder. Den är så enkel att hantera, alla kan sköta den. Den är lättmanövrerad och startar från alla lägen – inte som en industrirobot som måste nollställas först.

– Det går snabbt att byta gripdon och ladda ett nytt program, det är ungefär som att starta en laptop. Jag hade inte förstått att det skulle vara så lätt. Det har blivit ännu bättre än jag trodde.

Uppfyller säkerhetskraven

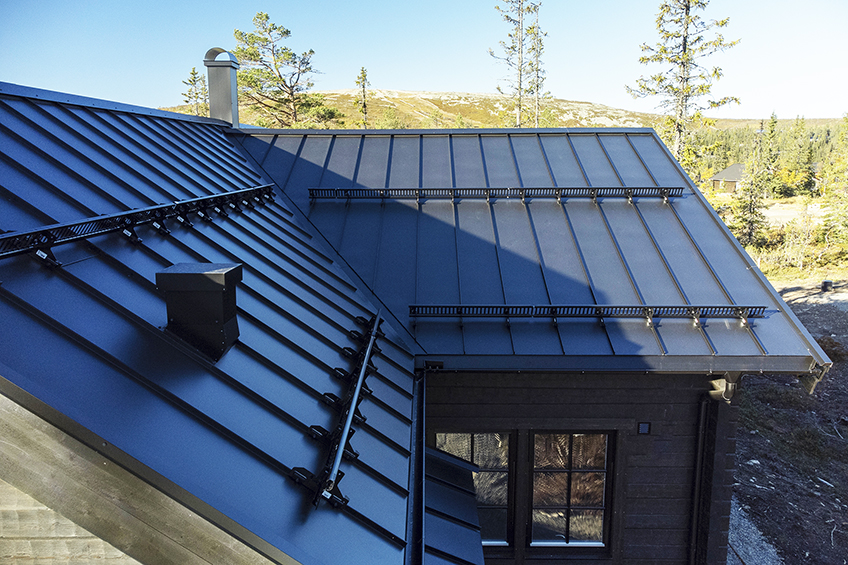

För Rscued var det också viktigt att roboten tar liten plats. Det finns helt enkelt inte utrymme nog på fabriksgolvet för en stor inhägnad industrirobot, även om coboten också har försetts med viss avgränsning. Installationen är CE-märkt enligt maskindirektivet; Odigo har hjälpt till att göra en riskbedömning och riskreducerande åtgärder har vidtagits. För att kunna hålla hastigheten uppe har ett staket satts upp mot ena sidan där många människor rör sig.

Coboten har också kopplats till en säkerhetsscanner som gör att den går in i kollaborativt läge – det vill säga långsammare – om man kommer inom en viss zon, exempelvis när man behöver fylla på magasinen. Zonen är markerad med tejp i golvet. Vid fysisk kontakt med robotarmen stannar den helt.

Passar fler livsmedelstillverkare

Installationen är anpassad för att hantera livsmedel och följer principerna för hygienisk design. Den är lätt att rengöra med avtorkningsbara ytor utan skrymslen eller fickor där smuts och bakterier kan samlas. Även gripdonen är enkla att ta av och rengöra.

Cobotinstallationen som Odigo tagit fram för Rscued skulle även kunna passa andra företag i livsmedelsbranschen, menar integratören Marcus Engqvist.

– Den här lösningen passar i synnerhet mindre företag med lågvolymsproduktion. De är mest betjänta av flexibla och lättskötta cobotar, där automationsresan kan göras i flera steg om man så önskar. Det här är en lösning som passar exempelvis mikrobryggerier, säger han och avslöjar att även en såstillverkare har visat intresse.

På bilden: Tidigare packades de närmare 80-gradiga flaskorna för hand. Nu tar en robot från Universal Robots hand om det momentet, visar fabrikschef Marko Tukaric

Foto: Johan Bävman