Moderator för Kraftvärmedagarna var som vanligt Magnus Brattberg, till vardags regionchef på Kiwa.

Programmet bjöd på presentationer av två stora investeringsprojekt, nämligen Högbytorp och Uppsala. Detta förutom de återkommande ämnena säkerhet och skador.

Fråga oss varför

– Vi vill förstås inte att skador uppkommer, men när det händer är det viktigt att lära sig varför skadorna uppkom, betonade Tommy Petersson, besiktningsingenjör på Kiwa och tillhörande kontoret i Växjö. Tänk till och gå till botten genom en rotorsaksanalys.

Första exemplet gällde en ångpanna på 105 MW. Den byggdes 1978 som en snedrostpanna och modifierades år 2000 till en BFB-panna. Senare upptäcktes brända täckplåtar utanpå pannan, vid rökgaskanalen mellan eldstad och konvektion/ekonomiser.

Efter avisolering upptäcktes skador på rökgasbälgen (i stål) mellan eldstad och konvektion/ekonomiser. Dessutom fanns sprickor i vattenförande tuber. Skadade tuber byttes. Varför sprack då bälg och tuber?

Förklaringen är termisk expansion som i absoluta mått skiljer sig mellan eldstadsdel och delen med konvektion/ekonomiser. Till skillnad från moderna stora pannor som är upphängda står den aktuella pannan på golvet. Eldstadsdelen blir varmare än konvektion/ekonomiser-delen. Dessutom är den förra 20 meter hög och den senare 17 meter hög, vilket förvärrar skillnaden i expansion när de värms upp under uppstart. Stålbälgen hade i långa loppet inte klarat att ta upp de absoluta expansionskillnaderna (efter återkommande start och nedeldning) och därför hade den spruckit. Bälgen byttes mot en mer flexibel textilbälg och problemet har inte återkommit.

Eldrörspanna

Det andra exemplet gällde en oljeeldad eldrörspanna på 700 kW – en liggande konstruktion. Vid ett tillfälle lade brännaren av efter larm från flamvakten. Driftpersonalen återställde vakten och startade pannan igen. Då sa det poff och den slocknade. Rökgaserna gick baklänges genom pannan. Man öppnade gaveln och fann att eldröret har säckat ihop och det återstod endast ett 5 mm brett utlopp. Främre tubgaveln var rödbrun på grund av hög temperatur.

Grundorsaken var att ett arbete med vattenledningar pågick i våningen ovanför. Vatten hade läckt ner till elektrodstället och skapat kortslutning. Matarvattenpumpen startade inte och pannan fick brist på vatten. Lågnivålarmet fungerade inte heller. Inte heller katastrofskyddet. Brännaren fortsatte därför att gå och till slut blev eldröret så varmt att ångtrycket tryckte ihop röret. Som tur var sprack inte eldröret. Man bör tänka på att 1 liter överhettat vatten blir till 1700 liter ånga om det kommer löst. En stor personrisk med ångfyllning av rum är att ångan tränger bort luft och kvävningsrisken är stor.

– Den aktuella pannan byttes till en ny. Gamla pannan var utrustad enligt 1987 års ångpannenorm ÅPN 87 med enkla vakter. Den nya har redundanta felsäkra vakter. Detta hade sannolikt inte hänt med dagens panna, säger Tommy Petersson.

Komplicerad överhettarkonstruktion

Det tredje exemplet handlade om en ångpanna med läckande tuber. I pannan finns vertikala tuber (bärtuber) som innehåller pannvatten. Överhettartuberna sitter fästade i bärtuberna. En läcka upptäcktes i en bärtub. Något som såg ut som en spricka var smalt som om någon skurit i tuben med vinkelslip, men detta var inte fallet eftersom skadan uppkommit under drift. Det primära felet var i stället läckage i en överhettartub. Ånga därifrån sprutade på bärtuben och punkterade denna.

– Rådet är att om ni upptäcker något märkligt eller hittar en underlig skada, försök alltid att finna den primära orsaken, säger Tommy Petersson

Skadad eldfast massa

Till sist visade Tommy Petersson en skada på en tub i en BFB-panna. Tuben fanns i botten av eldstaden vid askutloppet. Det visade sig att den eldfasta massan ovanpå tuben var skadad. Sanden i bädden hade kommit åt tuben och eroderat denna kraftigt. Även på sidoväggarna i eldstaden var den eldfasta massan skadad.

Varför klarade sig inte massan? Anläggningsägaren hade bytt till ett torrare bränsle. Massan behövde dock viss fukt för att klara sig. Just denna massa var inte beräknad för det torrare bränslet. Åtgärden blev att byta till massa med ett annat recept.

– Det vi lär av detta är att om ni byter bränsle, försök se till hela kedjan, vilka villkor som kan ändras och vad som eventuellt kan hända i er anläggning, avslutade Tommy Petersson

Erfarenheter från Högbytorp

År 2017–2019 uppförde E.ON en kraftvärmeanläggning i Högbytorp väster om Stockholm. Anläggningen konstruerades för ett brett bränslefönster. Det ska gå att använda allt från hushållsavfall till verksamhetsavfall, träpallar och även impregnerat trä. Pannan är dimensionerad för att kunna köras på 100 procent biobränsle. Pannan är en luftkyld rosterpanna med 100 MW tillförd bränsleeffekt. Rökgasreningen utgörs av elfilter, textila slangfilter och skrubber.

Antonio Abizzo som är anläggningsansvarig på E.ON har varit med sedan projektet startade. Han redogjorde för goda och dåliga erfarenheter efter ett knappt års drift. Det blandade bränslet med ganska stort inslag av metaller (1 procent av bränslet och 5 procent av askan) samt byggavfall som faktisk visat sig innehålla både betongsuggor och betongblock med över 1 tons vikt, har ställt stora krav på både konstruktionen och driften av anläggningen. Men bränslet har inte varit huvudorsaken till problemen som uppstått.

Slangfilterbrott i rökgasreningen inträffade vid tre tillfällen, där två av dem troligtvis kan knytas till en händelse hösten 2019 i slutet av byggtiden, då plank glömdes bort i pannans överhettare. Det ledde till att glödande kolbitar drogs med i rökgasflödet fram till slangarna och brände hål på dessa.

I juli måste anläggningen stoppas på grund av igensättning i skrubbern. Genom en reaktion mellan kalk och svavelsyra (som används för att få ner pH) bildas ett gipsliknande material och detta hade satt igen de 12000 fyllkropparna som därför fick göras rent för hand. Implementerade åtgärder är noggrannare övervakning för att snabbt detektera eventuella brott i slangfilter.

Under revisionen i augusti upptäcktes kraftigt slitage på rostern. Element hade lossnat och såg ut som ”plocke-pinn”. Ett slitage på 5 procent per år är normalt, här var det uppemot 40 procent på ett halvår. En rotorsaksutredning pågår.

Trots att projektet formulerade noggranna krav i upphandling och kontrakt och hade omfattande kvalitetssäkring under bygget, orsakades en del skador och brister på grund av felaktigt moment vid skruvmontage. E.ON har tack vare garantier fått skadorna reglerade av leverantörerna.

Kretsloppstänkande

E.ON har från början haft en ambition att bidra till Högbytorp genom kretsloppstänkande. Det handlar bland annat om att återvinna metaller från avfallet efter förbrännings- och reningsprocessen. Metaller separeras med magnet (1283 ton hittills) och i grizzly screen (407 ton).

Nu initialt hanteras fyra huvudsakliga flöden av avfallsmaterial från kraftvärmeanläggningen: bottenaska (slagg), pannaska, elfilteraska samt slangfilteraska. Flygaskorna hålls helt separata och lagras i separata silor innan de skickas till Ragnsells för behandling. Den torra bottenaskan (slaggen)

transporteras direkt till Ragnsells via bandtransportörer. Reningen har byggts så att den ger upphov enbart till torra askor. Detta underlättar hantering, minskar vikt och befrämjar återvinning.

– Torr slaggutmatning är ett nytt koncept i Sverige och vi är väldigt nöjda med hur det fungerar, säger Antonio Abizzo.

Till reningsutrustningen hör också SNCR. Ammoniakdoseringen styrs med bland annat temperaturdata som grund. Här används High End-teknik där temperaturen mäts med ljudvågor. Doseringen av ammoniak styrs i 3D till 39 positioner fördelade på tre nivåer.

– Det hela fungerar mycket bra och med låg ammoniakslip, berättar Antonio Abizzo.

Ytterligare goda erfarenheter

Något som kanske förvånar aktörer i branschen är att E.ON lyckats mycket bra med vattenrening. För den nya anläggningen stadgar miljötillståndet inte enbart gränsvärden på och totalmängder av föroreningar i vatten som lämnar anläggningen, utan stadgar även begränsning i volymen vatten till recipient per år. Därför bestämde sig E.ON för att använda regnvatten från bränslegården och övriga dagvattenytor för att framställa matarvatten till pannan och detta har fungerat utmärkt.

– Vad som sedan gäller pannans drift, har vi förutom nämnda specifika störningar, kunnat ha jämn drift med hög last, mätt som ångproduktion. Värmevärdet på bränslet har också, med tanke på det varierande bränslet, varit stabilt. Under 68 procent av drifttimmarna har värmevärdet varit mellan 10 och 12,5 MJ per kilo, avslutar Antonio Abizzo.

Fånga framtiden i Uppsala

Anders Agebro, biträdande projektledare från Vattenfall presenterade företagets uppförande av ny ångpanna i Uppsala. Projektet har namnet Carpe Futurum – som är latin och betyder Fånga framtiden. Vattenfalls omfattande produktionsanläggningar i Boländerna behöver reinvesteras. Dessutom har man målet att nå koldioxidneutralitet till 2025 och måste samtidigt möta ett växande Uppsala med ökande efterfrågan på fjärrvärme.

Hösten 2018 påbörjades därför bygget av en ny ångpanna. Den ska eldas med träbränsle, till att börja med RT-flis, men även andra biobränslen som till exempel grot kan bli aktuella. Bränsleåtgången blir upp till 35 ton/timme. Bränsleeffekten blir 100 MW (LHV) och ångdata 80 bar och 470 °C. Konstruktionen baseras på bubblande fluidbädd. Anläggningen byggs så att den senare kan kompletteras för elproduktion.

Rökgasreningen kommer att utgöras av ett steg med textila slangfilter samt katalysator (SCR), det senare för att rena kväveoxider. Rökgaserna kommer att värmas före SCR för optimal rening.

Pannans konstruktion underlättar byte av överhettare, och ökat utrymme mellan ekonomisrar och överhettare ska göra underhållsarbeten lättare. I ett tomdrag före överhettare installeras vattensotning.

Anläggningen kommer att förses med rökgaskondensor. Rökgaserna fuktas före kondensering. De två processerna kommer att finnas i samma torn. Temperaturen i rökgaserna till skorsten blir 35–38 °C.

– Till de utmaningar vi haft med projektet hör att marken var mycket förorenad och 55000 kubikmeter orena massor schaktades. På platsen för anläggningen fanns tidigare vårt bränslelager som inte kunde flyttas till annan plats, därför gick vi över till Just In Time-leveranser av bränsle. Covid 19 är också en utmaning, en del av konstruktionsarbetet utfördes i Indien, där konstruktörerna drabbades av lock-down med dålig internetkommunikation från sina hem, berättar Anders Agebro.

Peab har svarat för mark och grundläggning och vissa andra byggarbeten. Andritz har svarat för allt som rör processerna och samtliga husbyggnationer ovan mark. Enligt plan ska anläggningen tas i drift hösten 2021. Det måste tilläggas att projektet efter 500000 arbetstimmar med personal från 15 nationer inte haft en enda arbetsolycka.

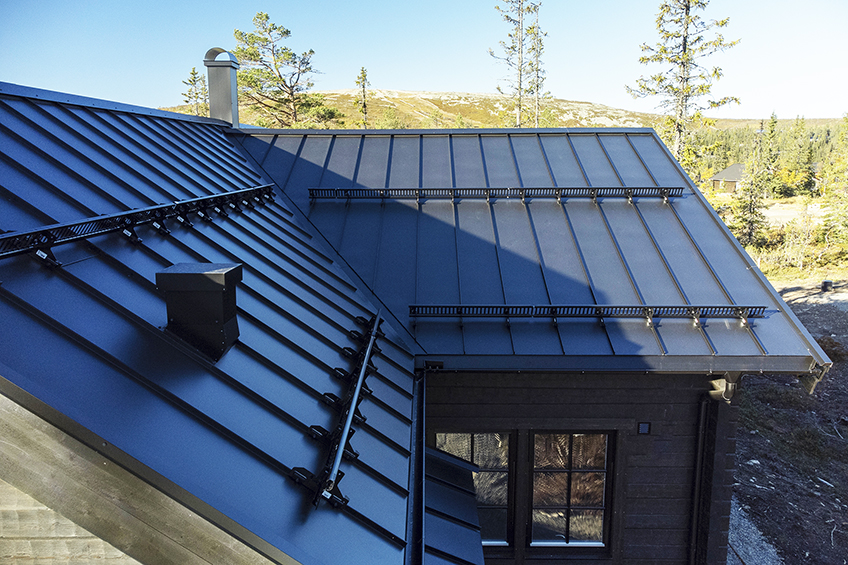

På bilden: Nya ångpannan i Uppsala är klädd med fasadelement i två lager som ger isolering

Foto: Vattenfall