Temat för Hydraulikdagarna 2018 som avhölls i Luleå var ”Fossilfri hydraulik 2030” Rickard Sjöblom, processledare på SSG Standard Solutions Group, sa inledningsvis att vi inte kan ducka för klimatproblematiken. Varje år förbrukas 35 miljoner liter hydraulolja i Sverige.

Lennart Strandberg från Projekthydraulik och tillika chefredaktör för tidskriften Fluid Scandinavia gjorde sedan en exposé över hydraulvätskans utveckling från 1940-talet och framåt, och med många miljömässiga infallsvinklar. Den moderna hydrauliken tog fart under andra världskriget då mycket mekanik ersattes med hydraulik. Utvecklingen av rea-flygplanen bidrog sedan då mekanisk styrning (vajrar) ersattes med hydraulik (kolvar).

– Under 1960-talet ”exploderade” hydrauliken framför mekaniken och vad jag kallar ”hydrauliseringen” fick ordentlig skjuts, berättade Lennart Strandberg.

I början innehöll basoljorna många typer av kolväten, från naftener och paraffinolja till aromater. Även syntetiska estrar har förekommit ”historiskt”. Under 1980-talet minskades innehållet av aromaterna, som är både miljöskadliga och hälsovådliga. Denna minskning fortsatte under 1990-talet.

Under det första decenniet i vårt årtusende slutade man nästan kalla basoljor vid deras namn, utan betecknade dem med den grupp de tillhörde (Grupp I – V enligt API:s definitioner).

– Men vi ska kanske sluta att tala om grupper. Vilken typ av kolväten och deras molekylstruktur är mycket viktigare, påpekade Lennart Strandberg.

Under tidernas gång har raffinaderierna förändrat sin produktion. Basoljornas inslag av aromater har minskat och exempelvis oljor med polyalfaolefiner har ökat. Minskningen av aromater kan ha bidragit till de problem med varnish som började komma år 2000–2010. (Vi återkommer till varför.)

Krav från myndigheter, offentliga upphandlare och industrikunder har påverkat utvecklingen av basoljorna. Det finns också exempel på att oljor har ersatts av andra hydraulvätskor, exempelvis inom vattenkraftsområdet där man delvis övergått till glykolblandningar.

Framtidens oljor?

Vi kommer att se allt mindre av produkter som helt baseras på mineralolja och allt fler med ursprung i levande material (biobaserade).

– Att pumpa upp råolja ur marken kommer att bli historia, sa Anders Pettersson, som är universitetslektor vid Luleå Tekniska Universitet och dessutom arbetar som global smörjmedelskoordinator hos Volvo Construction Equipment.

Han berättade om utvecklingen av äkta biobaserade hydraulikvätskor och möjligheterna med dessa. Utvecklingen drivs av klimatfrågor och energieffektivisering, men även av miljökrav som giftfrihet och nedbrytbarhet samt funktionskrav som låg friktion, bra värmekapacitet, låg skumbildning, motstånd mot skjuvning, oxidationsstabilitet, filtrerbarhet, tålighet för höga tryck med mera.

En vanlig åretrunt hydraulolja (VI 150) består mest av basolja (93 procent), dessutom additiv (≈1 procent) och viskositetsförbättrare, VII (6 procent). En miljöanpassad esterbaserad olja har cirka 99 procent ester och resten additiv. Någon viskositetsindexförbättrare VII behövs inte, eftersom oljan naturligt har ett högt viskositetsindex.

Vegetabiliska oljor med mättade komplexestrar har utvecklats för lägre friktion och bra smörjning. De är miljöanpassade men dyra.

Idag görs mycket forskning om glycerolbaserade oljor. Dessa baseras på förnybara råvaror. Glycerol är ej giftigt, det är nedbrytbart, vattenlösligt och styvare än mineralolja. Glycerol kan tillverkas ur djurfetter eller vegetabiliska oljor, alternativt tas tillvara som biprodukt vid tillverkning av RME (biodiesel). Värmekapaciteten för glycerol är högre än för mineraloljor, vilket minskar behovet av kylning. Användningen av glycerolbaserade oljor är i bästa fall ett exempel på cirkulär ekonomi. Vissa förbrukade oljor kan gå till biogasproduktion. Andra kan torkas och brännas – energiutvinning.

Det sker också utveckling av nya typer av esterbaserade basvätskor och PAO-liknande molekyler (polyalfaolefiner) som baseras på biomassa. Många typer av biomassa från växtriket är möjliga. Det är dock viktigt att markanvändningen inte konkurrerar med jordbruket. Utveckling av nya produkter görs både av företag och institutioner.

– Det finns inte en enda lösning, utan vi kommer att se ett lapptäcke med råvaror, säger Anders Pettersson. Och sedan blir det nog en palett av olika produkter.

Hans kollega Yijun Shi är beträdande professor vid Luleå Tekniska Universitet och har under sju år forskat om miljövänliga smörjmedel, senaste tiden huvudsakligen glycerol-baserade och då både på laboratorium och ute i fält hos flera användare.

Spill av smörjolja från skogsmaskiner och motsvarande utrustning kan inte undvikas. Därför är det viktigt att varken basoljan eller additiven är giftiga och att de är nedbrytbara. Den typ som testas av LTU består av miljöanpassad glycerol och gröna additiv. Glycerol kännetecknas bland annat av vattenlöslighet och låg friktion. Friktionen kan styras med additiv. Rätt sammansättning kan bidra till högre livslängd på maskiner.

Fukt som tas upp från luften löses omedelbart i glycerolen. Testerna i fält, som smörjmedel på sågkedjor har visat att ingen ”oil fog” bildas. Oil fog fastnar annars på rutor och försämrar sikten för maskinföraren.

Nackdelarna med glycerol i ren form är hög viskositet och hög fryspunkt, cirka 18 °C. Detta åtgärdas genom spädning med vatten. Det går att åstadkomma viskositetsindex mellan 20 och 100. Glycerol är oxidationsstabilt. Hittills har försöken gjorts vid låga temperaturer, men man planerar att testa även vid högre temperaturer.

Någon glycerolbaserad smörjprodukt finns ännu inte, men stora volymer tas fram för testning och Yijun Shi söker fler företag som vill testa. Går det då att använda glycerolbaserad olja även i hydraulik? Provningar visar att standard för hydraulvätskor kan uppfyllas på samtliga punkter (förutom vattenseparation av förklarliga skäl), men endast ett fåtal industrier har hittills ställt upp för att prova. Vid LTU har man därför byggt en modell av ett hydraulsystem för att utöka provningen av den nya hydraulvätskan under realistiska förhållanden.

Vid byte av oljetyp måste man – när en produkt väl är kommersialiserad – tänka på att glycerolbaserad olja inte är blandbar med andra oljor. Dessutom bör man utgå ifrån att biooljor inte är blandbara med varandra, tills motsatsen eventuellt bevisas.

Gripen

Under rubriken ”Hydraulik i extrema miljöer” berättadeMats Forssell om JAS 39 Gripen. Han jobbar inom den avdelning som är ansvarig för luftvärdighet, kvalitet och regelverk på Gripen. Planet har cirka 70 datorer, där en benämns GECU – General systems Electric Control Unit och den styr kontroll och övervakning av hydraulsystemet. Nära nog samtliga sjuttio datorer kommunicerar med varandra.

Planet har två av varandra oberoende hydraulsystem HS1 och HS2, placerade på vänster och höger sida av flygplanet, där vardera system är indelat i tre avstängningsbara delkretsar. Hydrauliken styr bland annat roder, bromsar, nosvingar och landningsställ. För hydrauliken finns det ett reservsystem och ett nödsystem. Det senare drivs av termobatterier som räcker 20 minuter. I nödläge måste landning därmed ske inom 20 minuter. Delar av hydrauliken kan slås ut trots att flygplanet fortfarande är kontrollerbart.

Konditionen hos maskindelar/komponenter monitoreras under flygning. Underhållstekniker hämtar felrapporter från planets datorer. Konditionen kan också mätas ”off-line”. Komponenter byts efter tillstånd, eller på bestämd driftstid och kalendertid.

Miljön med låga yttertemperaturer och punktvis höga temperaturer i flygplanet ställer höga krav på bland annat hydrauliken, där tillkommer även krav på vikt och utrymme. Användningen av titanrör ställer också stora krav på montage och reparationer. Titan är starkt och lätt, men samtidigt vibrationskänsligt och sprickkänsligt.

Vattenhydraulik

Under rubriken ”Bara vanligt vatten …” berättade Lennart Strandberg om möjligheterna med vatten som hydraulvätska. Varför inte använda vatten? Det finns emellertid olika typer av vatten: råvatten (råvaran som används för att framställa dricksvatten eller vatten för annat specifikt ändamål), dricksvatten (enligt EU-standard) och tekniskt vatten (exempelvis destillerat eller avjonat). Vatten är billigt, saknar giftverkan och är i övrigt miljövänligt. En nackdel är att bakterier kan växa i vatten; det behövs en inblandning på minst 1/3 glykol för att ge ett pH som bakterierna inte trivs i.

Vatten i hydraulsystem innebär hög risk för korrosion. Korrosionsfria material behövs, eller för saltvatten extra korrosionssäkra material. Vidare kan vatten orsaka både erosion och kavitation. Kul- och rullager fungerar inte; däremot glidlager. Smörjningen måste ordnas på något sätt och här har en kombination av PEEK (en polymer) och stål visat sig ge optimala ”glidande ytor”.

Vattnets avdunstning är ett problem; mineralolja har ett ångtryck på 10-8 bar, medan vatten har 0,1 – 0,15 vid 50 °C. Vattenbaserade hydraulsystem måste således vara mycket täta. Temperaturområdet är också ett problem, med -20 – +90 °C hos olja och +3 – +50 °C hos vatten. Med glykolinblandning kan området vidgas till -40 – +50 °C.

Hydraulsystem för vatten måste från början konstrueras för vatten. Hydraulvätskan måste byggas in ordentligt för att förhindra avdunstning och påföljande kondensering. Produkter i form av pumpar, ventiler och glidlager finns tillgängliga kommersiellt och vattenhydraulik används redan i många vattenkraftverk.

Ny organisation?

Björn Löfgren från IFS – Intressentföreningen för Fluid Systemteknik – berättade om försöket att söka statliga medel för ”Innovativ Grön Hydraulik” – Eco Hydraulics.

Dagens hydraulikkomponenter har hög verkningsgrad, men hela systemen har låg verkningsgrad (kan vara cirka 40 procent). Mer forskning, innovation och kommersialisering behövs, bland annat för att minska energiförbrukningen, minska klimatavtrycket och öka produktiviteten.

Ansökan från IFS var mycket väl underbyggd, bland annat efter kontakt med en lång rad intressenter, men något statligt stöd beviljades inte. Den handläggande myndigheten föreföll inte förstå vad hydraulik är och vilken betydelse den har!

– Vi fortsätter att söka och ser samtidigt ett behov för de olika föreningarna – som IFS, HPF, SHU och AUH – att samlas under ett tak, berättade Björn Löfgren. Det innebär massor av uppenbara synergier att skapa en ny organisation – Swedish Fluid Motion Association.

Ett nytt branschorgan kan lyfta fluidtekniken och bli ett stöd för alla aktörer. Organets uppgifter, förutom att initiera och koordinera forskning, kan vara att arbeta med standarder och utbildning. En fråga har också väckts att införa certifiering av hydraulmontörer. Argumenten är således många för en samlad förening, i stället för som det är idag, flera grupperingar som saknar insyn i verksamheten hos de övriga.

Världsklass i flera bemärkelser

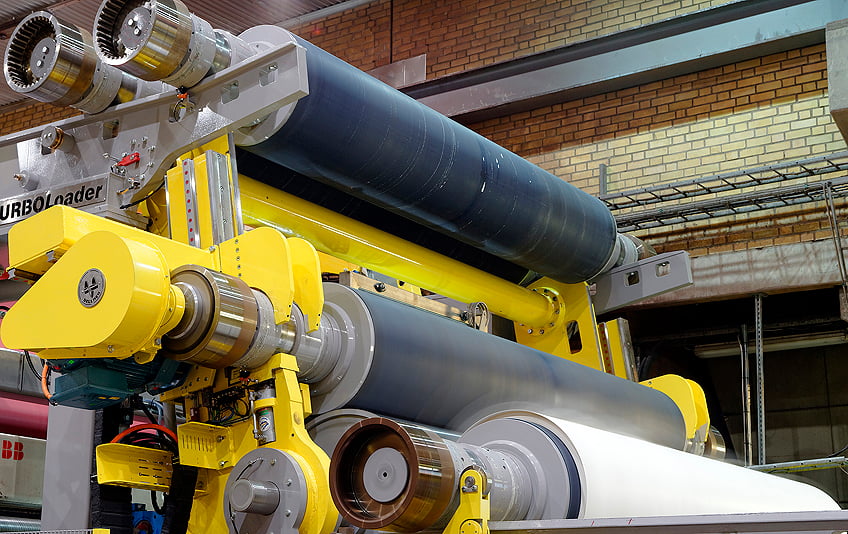

Morgan Markkula från SCA Underhåll berättade om investeringsprojektet Helios. SCA Underhåll är en särskild organisation som ansvarar för allt underhåll hos Östrand (massabruk), Ortviken (pappersbruk) och Tunadal (sågverk). Organisationen var också engagerad i projekt Helios, där praktiskt taget hela fabriken i Östrand förnyades för att kunna öka produktionen till det dubbla. Målen för projektet var mycket högt satta: inga allvarliga olycksfall, hålla tid och budget, samt genomföra världens bästa uppstart av en fabrik med prestanda i världsklass avseende effektivitet och miljö. De sista delarna av den nya fabriken kopplades in i juni 2018 och samtliga mål uppfylldes.

Nya fabriken har förhållandevis lite hydraulik. Fiberlinjens valspressar har el i stället för hydraulik och nya balningslinjen har väldigt lite hydraulik, men desto mer pneumatik. Kokaren och förimpregneringskärlet har däremot hydraulikaggregat av större storlek.

– Utmaningen för oss som projekterade och upphandlade var att få igenom våra krav hos leverantörerna, berättar Morgan Markkula. Det hände att underleverantören sa sig inte kunna leverera enligt SCA:s fabriksstandard. Exempelvis ska syrafasta stål användas där miljön kräver detta.

Det viktiga är att inte ge sig så lätt. Leverantörerna ska inte ha något annat val än att leverera enligt beställarens specifikationer.

Filtrering off-line

Mats Norling från Europafilter berättade vad företaget kan göra för sina kunder. Genom att rena hydrauloljan kan förbrukningen minska och därmed koldioxidutsläppen (klimatavtrycket). Europafilters teknik innebär oljerening off-line – ”kidney loop”.

– I de flesta fall finns ingen risk att störa hydraulikprocessen och det är så att säga svårt att förstöra en olja men lätt att smutsa ner den, berättade Mats Norling.

Under drift av ett hydralsystem blir oljan smutsig, och filtrering off-line kan åtgärda detta. Föroreningarna kan utgöras av partiklar, oxidationsprodukter, varnish, vatten med mera. För att ha koll på partikelkoncentrationen används ibland partikelräknare on-line, men detta är svårt att tillämpa för de skadliga föroreningarna med mindre storlek. Det är bättre att ta ut prov och analysera gravimetriskt.

– Det är viktigt att ha kontroll på oljans kvalitet, upprätta analysprogram, sätta gränskriterier för oljans kondition och följa trender, menade Mats Norling. Maskinleverantörerna måste kunna uppge kritiska nivåer. Rening in-line kan tillämpas, men är inte alltid effektivt. Rening off-line ger oftast mycket bra resultat, med minskning av bland annat varnish som ofta mäts i ett MPC-värde.

När olja byts i ett hydraulsystem, innebär det då att systemet samtidigt blir rent? Nej, föroreningar sitter kvar i maskinkomponenter och på ytor. Kontinuerlig off-line rening hjälper till med att hålla en god renhet för minskade driftstörningar och reducerade kostnader.

Fortsatta problem med varnish

Andreas Norberg från Hydac berättade vad företaget kan göra för kunder som har drabbats eller riskerar att drabbas av varnish. Denna kan bland annat uppstå genom bubble impression, då luft trycks samman och den höga temperaturen orsakar dieseltändning. En annan orsak är naturlig oxidation av kolväten till allt större sådana som därefter fälls ut. Det gäller att undvika att smuts och föroreningar upplagras i oljan. (En orsak till varnish skulle kunna vara att aromater inte längre finns i basoljorna. Aromaterna (i grupp I-oljor) löser nämligen föroreningar och hindrar uppkomst av partiklar som fälls ut.)

Hydac erbjuder produkten VEU – Varnish Elimination Unit. Denna djupfiltrerar och kyler oljan. Flödet är 1 – 180 liter per minut. Med flödet 1 liter per minut kan 32000 liter olja filtreras på sex veckor. MPC-värdet kan exempelvis minska från 40 till under 10. Andreas Norberg påpekade att MPC-värden kan vara svåra att tolka i absoluta siffror, men är bra som jämförande siffror. Samma lab bör anlitas för alla mätningar.

Andreas Norberg gav en rad goda råd. Hydraulsystem och smörjsystem ska inte byggas ihop. Luft kan då komma in i hydraulsystemet. Detta bör förses med luftavskiljning. Välj olja noga och ta reda på hur den påverkas av vatten. Ta bort vatten kontinuerligt. Välj rätt filter och dimensionera noga. Använd separat kyld filterkrets för finfiltrering och för att ta bort varnish. Håll tanken varm, minst 40 °C.

Gör oljeanalyser och då på både ny och använd olja för att kunna se vad som försvunnit/tillkommit i oljan. Om halten anti-oxidant har sjunkit med mer än 75 procent, byt då olja.

Ett oljebyte innebär inte alltid att hela systemet blir rent; en självklarhet som ibland förbises. Vid oljebyte ska smutsiga ytor göras rena och systemet sköljas med en polär ”sköljolja”.

Årets Hydraulikdagar avslutades av Rickard Sjöblom som bland annat anknöt till årets tema och frågade om dagens hydrauloljor kommer att vara ersatta av något annat år 2030. Svaret från Lennart Strandberg var att de delvis kommer att vara ersatta, absolut!

Av Kjell-Arne Larsson