Symptom på lagerskador, som kallas White Structure Flaking, och som förekommer i vindkraftverk samt andra drivsystem uppstår mycket tidigt, långt före utgången av lagrets förväntade livslängd.

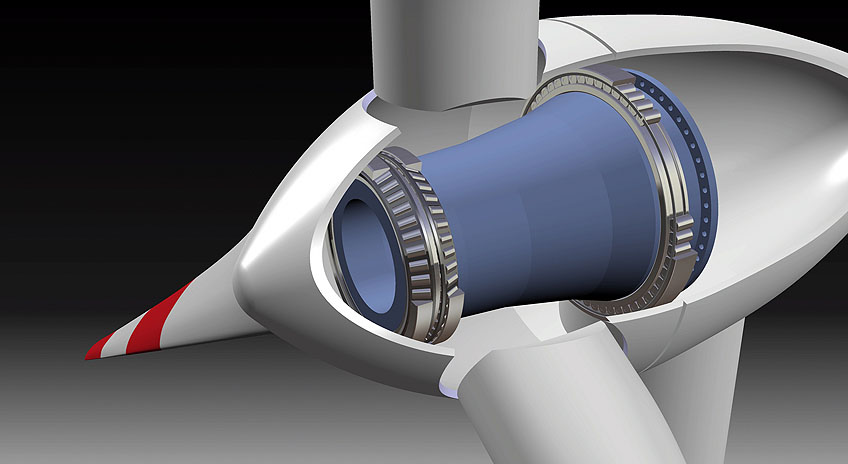

Orsakerna har länge varit okända men nu har nya upptäckter blivit tillgängliga tack vare lagerspecialisten NSK, vars resultat har lett till utvecklingen av ett nytt lagermaterial som ger betydande fördelar för vindturbiners livslängd.Bild1:

Drivkomponenter för vindkraftsturbiner måste klara hårda krav när det gäller hållbarhet och motstånd, och dessa krav ökar alltmer. Landbaserade turbiner kräver normalt lager som är utformade för att klara en livslängd på 175 000 timmar, vilket motsvarar 20 år. På den snabbt växande marknaden för havsbaserade vindkraftsparker, där höga investeringar och svår tillgänglighet är vanliga, krävs en livslängd på 25 år.

Längre livslängd, högre dynamiska belastningar

Med extrema dynamiska belastningar som verkar på rotorn i ett vindkraftverk blir detta krav en riktig utmaning. I vindkraftverk på land genomgår huvudlagren en belastning på cirka 1 MN. Till sjöss däremot, på grund av mycket höga vindhastigheter, fungerar ännu starkare statiska och dynamiska belastningar på rotorn och följaktligen på hela drivlinan.

Samtidigt växer systemets storlek och prestanda både i land och i offshore-tillämpningar kontinuerligt. NSK tillverkar för närvarande lager för 9,5 MW turbiner, som snart kommer att vara i fullskalig produktion. Dessutom utvecklar nu företaget lager för vindkraftverk med ännu högre nominell effekt.

Tillståndsövervakning

Högre prestanda och en växande marknadsandel för offshore-turbiner är viktiga drivkrafter bakom ökade krav på längre livslängd. Därför är vindenergiteknik ett idealiskt tillämpningsområde för online-baserade övervakningssystem, vilka kontinuerligt mäter och analyserar vibrationer i drivsystemet. Om skador uppstår kan de felaktiga komponenterna (inre eller yttre ringen, rullar eller hus) tidigt detekteras genom att analysera mätprofilen.

Ett tillståndsövervakningssystem (CMS) som utvecklats av NSK har nyligen installerats på en havsbaserad vindkraftspark i Japan. CMS:s roll är att upptäcka avvikelser tillräckligt tidigt för att underlätta prediktiva underhållsstrategier. NSK ser en stor marknadspotential för lösningar av denna typ.

Intensiv materialutveckling

Men användbar tillståndsövervakning kan vara en sekundär åtgärd i kritiska tillämpningsområden. Det primära tekniska målet när man utvecklar lager för vindkraftverk är fortfarande att säkerställa en hög tillförlitlighet, och kommer att så förbli. I detta avseende har tillverkare redan gjort stora framsteg. Till exempel har en viktig bidragsgivare till framsteg varit utvecklingen av nya material och värmebehandlingsprocesser, såsom NSK:s egenutvecklade specialstål Super Tough (STF). Lager som tillverkats av detta material håller dubbelt så lång tid än de som tillverkas med konventionellt stål. Faktum är att den relaterade belastningsvärdeökningen har bekräftats och certifierats i december 2017 av DNV GL.

STF:s långvariga egenskaper har uppnåtts genom att använda en viss kemisk sammansättning och en särskild värmebehandlingsprocess. Typiska symptom på skador, såsom utmattningsrelaterade sprickor i lagerbanorna orsakade av icke-metalliska intrång i lagerstålet, elimineras praktiskt taget i lager som tillverkas med STF.

Undersökning av orsakerna till vit strukturflagning

Ett problem som fortfarande påverkar branschen är en typ av skada som kallas White Structure Flaking (WSF) eller White Etching Cracks (WEC). Båda felen visar att vissa delar av materialet under lagrets rullbana har lokal sprödhet. Den spröda strukturen kan inte motstå belastningen och är därmed orsaken till sprickor. Så småningom växer dessa sprickor upp till rullbanan och slutligen havererar lagret. Det är typiskt för denna typ av skada att den uppträder relativt tidigt; någon gång strax efter att systemet har tagits i bruk.

Efter att man har utfört en pikral etsning visar dessa enheter ett vitt utseende och kallas sålunda vita strukturer.

Intensiva tester i NSK:s forsknings- och utvecklingsavdelning har återskapat skadorna och kunnat ge en viss hypotes om dess ursprung. Olika utmattningstester på rullbanorna har visat att vita strukturer orsakas av vätepenetration. Denna vätepenetration påverkas sannolikt av flera faktorer och deras kombination, inklusive axiell eller periferisk glidning mellan rullar och löpbanor, elektricitet och vissa typer av smörjning.

Väte tränger därefter in i rullbanan och bildar de typiska vita etsningsstrukturerna som leder till sprickbildning och så småningom resulterar i flagning. Dessa sprickor kan vara flera millimeter långa och sprida sig från insidan ut till ytan. Destruktiva tester av använda lager som inte visade några tecken på ytskador visade att vita etsningsområden även kan vara närvarande här.

När skadan undersöks mer detaljerat kan det observeras att under inverkan av väte bryts den ursprungligen martensitiska mikrostrukturen ned i en mycket finkornig, spröd ferrit. Denna mekanism kan förklaras av HELP-teorin (Hydrogen Enhanced Localized Plasticity). En av dess egenskaper är att plastisitet endast uppträder lokalt och att lagrets globala utmattning är liten. Så det är inte en av de klassiska typerna av utmattningsskador som kommer antingen under rullbanan (på grund av införandet av icke metalliska partiklar) eller i rullbanan (på grund av allvarlig kontaminering).

Jämförelse av nya och använda lager

Var kommer då vätet från? Genom att jämföra nya och använda lager kunde NSK:s centrala forskningsgrupp visa att väte endast bildas medan lagren är i drift.

Det är sannolikt (åtminstone enligt det ursprungliga antagandet) att väte kommer från kolvätekedjorna i smörjmedel och dess tillsatser. Denna teori underbyggdes efter att typiska skademässiga symptom på de vita strukturerna kunde återskapas i laboratoriet med vissa typer av oljor och fetter. Liknande skador rapporterades av bilindustrin på 1990-talet, vilket ytterligare stödjer teorin. Här havererade lagren i bältesspännare och generatorer för tidigt. Byte av fett och bältesmaterial löste dock problemet. Emellertid har påverkan av elektricitet (strömflöde) på detta fel ännu inte fastställts.

Nya legeringar, specifik värmebehandling

NSK har utvecklat nya legeringar som ger bättre resultat vid utmattningstester vid rullande kontakt. I test med väteladdning ledde den optimerade kemiska kompositionen till en femfaldig ökning i WSF-resistans jämfört med konventionella lagerstål.

En signifikant förbättring uppnås också genom optimerad värmebehandling. Här kan resterande stress under löpbanorna ökas genom karbonitriding istället för genomhärdning. Även om denna åtgärd inte hindrar bildandet av de vita strukturerna utvecklas betydligt färre sprickor från dessa strukturer, och de sprider sig långsammare till ytan.

AWS-TF, ett nytt lagermaterial

Baserat på dessa resultat introducerade NSK ett nytt lagermaterial som heter AWS-TF (AWS står för Anti-White Structure), som kombinerar den optimerade kemiska kompositionen med optimal värmebehandling.

Tester har visat att medan lager av AWS-TF inte helt eliminerar risken för WEC är fördröjningen före skada som uppstår sju gånger längre jämfört med konventionella lagerstål. Initiala fälttester i kritiska installationer pågår och verkar bekräfta testresultaten.

Bild:

Vindkraftverksturbiner till havs måste klara 25 års livslängd under stora dynamiska belastningar.