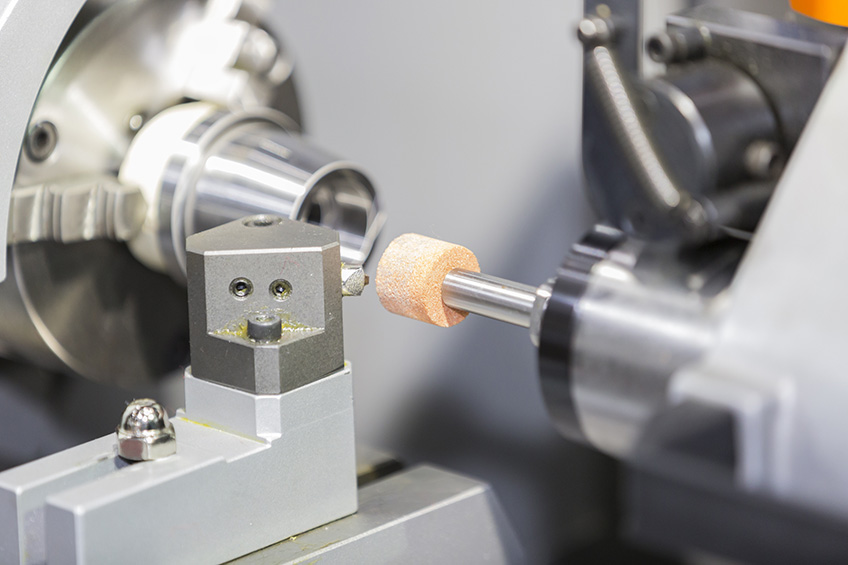

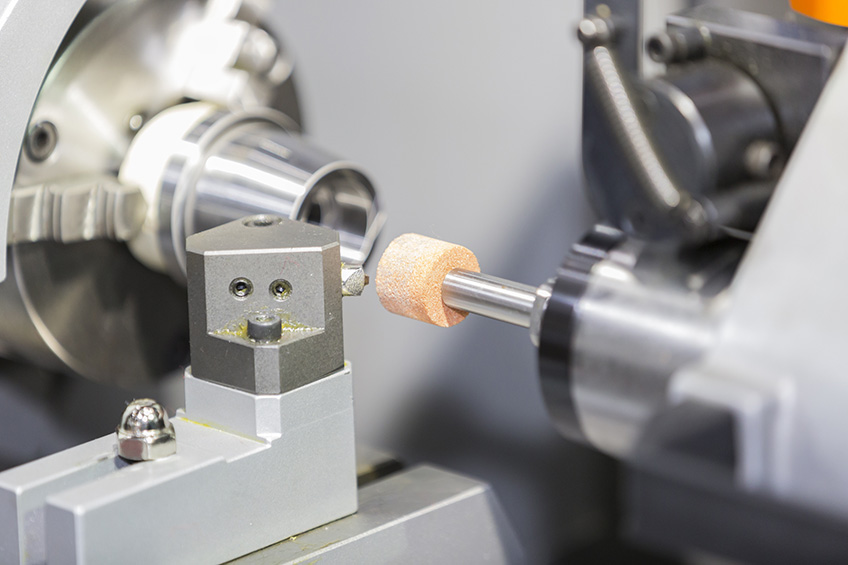

Övervakning av lagrets tillstånd är inte bara ett sätt att upptäcka behovet av att ersätta dem, utan ett sätt att dra slutsatser om tillståndet för hela maskinen eller systemet. För att illustrera fördelarna med NSK:s CMS (Condition Monitoring Service) finns två praktiska exempel som visar vad som kan erbjudas användare av slipmaskiner.

Som en del av sitt AIP+ (Value Added Program) är NSK:s CMS en metod för att bestämma hälsan hos maskinkomponenter, såsom lager, medan maskinen fortfarande är igång. Ett mätsystem, speciellt konstruerat för ändamålet, registrerar vibrationer, temperatur och varvtal på maskinkomponenterna och analyserar dem med hjälp av avancerad programvara. Programvaran skapar de underliggande data som används för att bedöma livslängden för lagren och indikerar om det inte finns tillräcklig smörjning, till exempel om det finns bucklor eller justeringsfel. Dessa data ger en djupare insyn i tillståndet för hela systemet eller processen.

Data från processen kan också användas för att bestämma (eller åtminstone smala ner) orsakerna till formfel i slipprocessen. NSK har använt denna metod i egen fabrik i Storbritannien. I det här fallet uppstod formfel på maskinen som svarar för slipning av lagerbanorna. Efter flera reparationsförsök och en fruktlös sökning efter eventuella fel, misstänktes det att lagren måste ha en defekt. NSK letade efter en lösning och beslutade därför att genomföra en statusanalys via CMS.

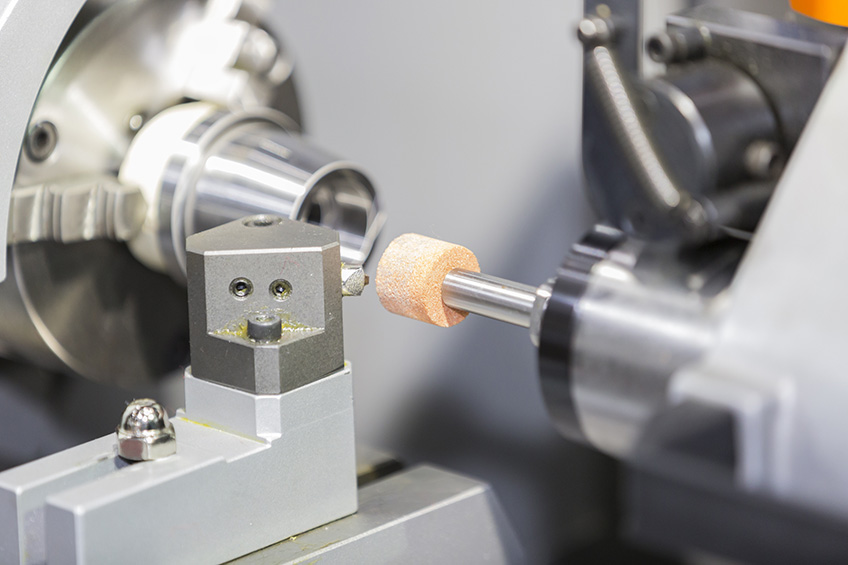

Efter att ha läst analysdata och beaktat viktiga faktorer – såsom lager- och motordetaljer – gjordes mätningar före och efter byte av lager. Analysen visade att varken spindeln eller arbetshuvudet var orsaken till formfel. Detta gjorde att underhållspersonalen kunde spara många timmar på att plocka ner spindeln. I stället hittade teamet väldigt snabbt den verkliga orsaken till problemet, varefter inga ytterligare problem uppstod med rullbanans form eller ytfinhet.

Totalt sparades tre arbetsdagar som skulle ha behövts för att avlägsna spindeln och undersöka de potentiella lagerfelen, för att inte tala om bortfallet av produktionstid för var och en av de påverkade tillverkningscellerna. Besparingarna i underhållstid och driftstopp beräknades till 13 080 euro.

I ett annat exempel upptäckte användaren av en centerless-baserad slipmaskin att formfel uppstod under processen. Underhållstekniker på plats misstänkte att det fanns fel i några av spindellagren. Eftersom slipspindeln använde ett antal olika lagertyper, i åtta olika storlekar, användes NSK:s CMS för att hjälpa underhållspersonalen att identifiera de felaktiga lagren och hitta en permanent lösning på problemet.

Efter mätning av de viktigaste underhållsrelaterade data medan maskinen var igång visade analysen att spindellagrena faktiskt inte var orsaken till formfel. Som ett resultat av detta kunde underhållstekniker snabbt fokusera på andra områden och användaren sparade de två arbetsdagar som annars skulle ha behövts för att demontera spindeln. Tillsammans med den därmed sammanhängande stilleståndstiden beräknades besparingen till 33 600 euro.